在选择去毛刺铝件的设备时,企业需要综合考虑多种因素,包括设备的处理能力、适用范围、操作简便性以及维护成本等。首先,处理能力是评估设备性能的重要指标,企业应根据自身的生产需求选择合适的设备类型和规格。适用范围也是关键因素,不同的去毛刺技术适用于不同的铝件形状和尺寸,企业需要确保所选设备能够满足其产品的多样性需求。操作简便性直接影响到生产效率,设备应具备良好的用户界面和操作流程,以减少培训成本和操作失误。维护成本也是企业在选择设备时必须考虑的因素,定期的维护和保养能够延长设备的使用寿命,降低整体生产成本。通过综合评估这些因素,企业能够选择到适合的去毛刺铝件设备,从而提升生产效率和产品质量,增强市场竞争力。工业去毛刺机助力五金行业高质量发展。杭州铸件去毛刺设备

毛刺是在金属加工、塑料制品加工、注塑成型等过程中常见的表面缺陷,会影响产品的外观质量、安全性以及机械性能。因此,去毛刺工艺成为工程领域中不可或缺的重要环节。去毛刺的主要目的是消除产品表面的锋利边缘和毛刺,使其表面光滑平整,符合设计要求和使用标准。不同行业和加工工艺对去毛刺的要求不同,因此有各种去毛刺方法可供选择。机械去毛刺是常见且有效的一种方法,可以通过研磨、打磨、抛光等方式去除表面毛刺。化学去毛刺则是利用化学溶液或腐蚀剂将毛刺溶解或去除。另外,热处理去毛刺也是一种常用方法,通过控制加热或冷却过程调整材料的组织结构,消除毛刺。去毛刺工艺不仅提高了产品的外观质量,还增强了产品的功能性和安全性。产品表面经过去毛刺处理后更易清洁、更加平整,避免了使用过程中可能带来的划伤和伤害。同时,消除毛刺也有助于提高产品的耐用性和性能稳定性,延长产品的使用寿命。在工程加工中,去毛刺工艺具有重要意义,为产品质量和使用体验提供了保障。通过选择适合的去毛刺方法和工艺,加工厂商可以提升产品的竞争力,满足市场需求,促进企业持续发展。因此,对去毛刺工艺的重视和不断优化,对于提高产品质量和企业形象具有重要意义。 杭州小零件去毛刺冲压毛刺的形状,根据板的材料、板的厚度、上下模之间的间隙,冲压零件的形状等而有所不同。

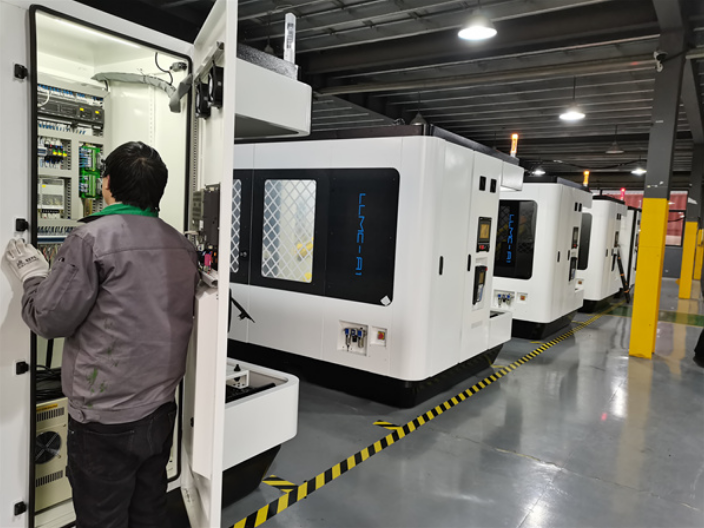

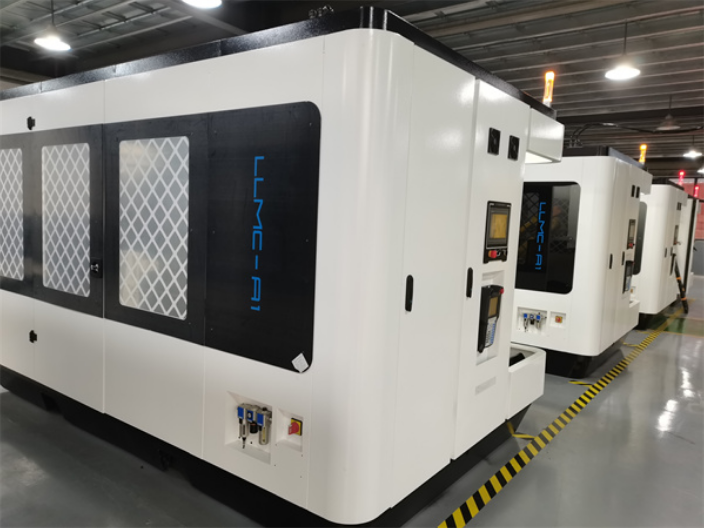

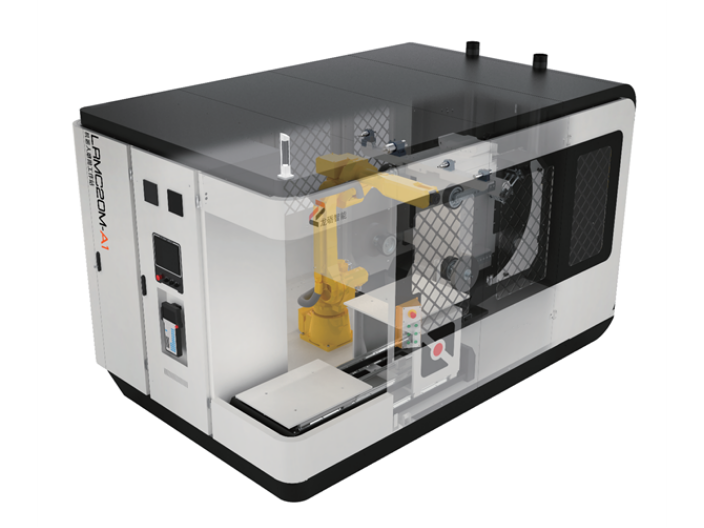

去毛刺自动去毛刺设备是现代制造业中不可或缺的重要工具,尤其在金属加工和精密零件制造领域。传统的去毛刺方法往往依赖人工操作,不仅效率低下,而且容易出现人为失误,导致产品质量不稳定。随着科技的进步,自动去毛刺设备应运而生,利用先进的机械技术和智能控制系统,能够高效、精确地去除工件表面的毛刺和锐边。这些设备通常配备多种加工工具和功能模块,能够根据不同材料和工件形状进行灵活调整,确保在去毛刺的同时不损伤工件的原有结构和性能。自动去毛刺设备还可以与其他生产设备进行联动,实现生产线的自动化,进一步提高生产效率和降低人工成本。通过引入这种设备,企业不仅能够提升产品的整体质量,还能在激烈的市场竞争中占据更有利的地位。

去毛刺机器人在环保和安全方面展现出明显优势。传统的去毛刺方法往往会产生大量的金属屑和废料,不仅增加了清理的难度,还可能对操作人员的安全构成威胁。而去毛刺机器人则通过封闭式的工作环境和高效的废料处理系统,能够有效减少废料的产生,并降低对环境的影响。同时,机器人在操作过程中能够保持稳定的工作状态,减少了因疲劳或注意力不集中而导致的安全隐患。随着技术的不断进步,去毛刺机器人的智能化水平也在不断提升,未来可能会实现更高程度的自主学习和适应能力,使其在各种复杂的生产环境中都能发挥出很好的性能。去毛刺机器人和去毛刺机的普遍应用,不仅推动了制造业的技术进步,也为企业的可持续发展提供了新的动力。工业去毛刺机操作简便,节省人力成本。

去毛刺铸件是铸造行业中一个重要的工序,毛刺的存在不仅影响铸件的外观质量,还可能影响其后续加工和使用性能。铸件在铸造过程中,由于金属液体流动、冷却和凝固等因素,常常会在其表面形成一些多余的金属边缘,这些边缘被称为毛刺。去毛刺铸件的过程不仅需要技术人员的经验和技巧,还需要依赖先进的去毛刺设备。现代去毛刺设备通常采用机械、化学或热处理等多种方法,能够高效、精确地去除铸件表面的毛刺,确保铸件的尺寸精度和表面光洁度。通过使用这些设备,企业能够提高生产效率,降低人工成本,同时也能确保产品的一致性和可靠性。去毛刺设备的自动化程度越来越高,能够实现批量生产的需求,减少了人工操作的风险,提高了安全性。随着科技的不断进步,去毛刺设备也在不断更新换代,越来越多的智能化、数字化技术被应用于去毛刺工艺中,使得去毛刺过程更加高效、环保。工业去毛刺机确保零件无毛刺,提升装配效率。杭州铸件去毛刺设备

工业去毛刺机助力我国制造业转型升级。杭州铸件去毛刺设备

去毛刺毛刺除去机是一种专门用于去除金属、塑料等材料表面毛刺的设备。毛刺通常是在加工过程中产生的,尤其是在切割、冲压、铣削等工艺中,毛刺不仅影响产品的外观,还可能影响其性能和使用寿命。因此,去毛刺的过程显得尤为重要。去毛刺毛刺除去机通过物理或化学的方法,有效地去除这些多余的材料,确保产品的表面光滑、精度高。现代的去毛刺设备通常采用自动化设计,能够在短时间内处理大量工件,提高生产效率。同时,这些设备还配备了先进的控制系统,能够根据不同材料和工件的特性,调整去毛刺的力度和速度,从而达到很好的去毛刺效果。杭州铸件去毛刺设备

文章来源地址: http://dgdq.mjgsb.chanpin818.com/ddgj/qtddgj/deta_27222125.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3